千萬不要上MES系統,除非你的工廠具備這些

首先你要有這些疑惑:

數據標準化較低,如何做數據分析?

如何解決設備多樣性導致難以標準化集成問題?

如何整合信息系統?如何保持數據在線?

面對海量信息如何進行數據分析、利用?

如何實現物理設備與信息設備的數據連接?

IoT真的可以聯通并控制生產設備么?

遠程設備的維秀保養只能依靠電話、網絡和駐地工程師解決么?

企業上云后數據安全如何保護?

半成熟智能設備條件下,企業如何擁抱智能制造?

如何對行業只能實現前端智能化造成的多種系統進行集成?

面對離散復雜企業是否存在適配的智能制造管理模式?

海外設備的遠程調控和維修有什么技術可以替代人力?

人工智能如何改善面料生產流程?

利用MES系統完成數據采集后,如何利用和歸納數據?

怎么讓機器人離線編程從5毫米降低到2毫米?

如何實現分段式快速編程,以降低工件加工編程的時時間?

然后你的工廠還要有這些難題:

前后工序的半成品或材料不銜接,我要的你不來,我不要的卻拼命過來。

工廠內,各生產部門,半成品堆積像倉庫,生產不能像行云流水一樣順暢的流下去。

生產計劃表,徒具形式,你做你的計劃,我做我的產品,生產計劃達標率低,生產計劃不具威望。

生產計劃表更動頻繁,不是追加,就是取消。

緊急訂單很多,生產計劃無法執行,所謂牽一發動全身。

生產紊亂,品質就跟著失控,失控的品質返工重做,又攪亂原生產計劃。

材料、零件或成品積壓過多,造成企業資金調度困難。

無休止的加班,日日加班,人變成了生產機器。

交貨經常遲延,影響公司信譽。

等等。

企業上MES的原因:

1)高優先級

創造競爭優勢 - 提高盈利能力,減少浪費并確保合規性。

提高現有設備的投資回報。

2)工廠效率大于10%

將整株植物的效率提高10%以上是正常的。

現有機器的使用和OEE的增加與增加的利潤直接相關。

更有效地使用勞動力意味著減少外包

更好的生產可見性提供有關您的業務的有價值信息如果您可以衡量它,您可以管理它。

客戶的平均生產率提高了10%-50%,他們的成功與MES軟件直接相關。

3)年度盈利能力呈指數級改善和持續

“OEE(產能利用率)增加10%將使IFO增加22%-60%”(綜合設備效率:增加利潤的強大生產/維護工具)。

4)根據利潤,前12個月的投資回報率通常為100%。

獎勵不到四個月,內部收益率(IRR)大于300%包括:?可用性?質量?性能?運算符生產率?減少停機時間?精益和糾正措施?根本原因分析?生產狀態實時?訂單交付?從車間到頂層的垂直和水平精確運行數據。

5)MES>利潤損失

該公司正在等待每天實施MES系統,這是利潤損失無法恢復的日子。

自動化工具和技術已取得進展,使MES實施具有成本效益和可擴展性。

公司現在使用信息系統并輕松適應這些工具,以便在車間輕松部署。

每個人都以增加的利潤獲勝:客戶以較低的成本獲勝,員工通過持續的運營獲勝。

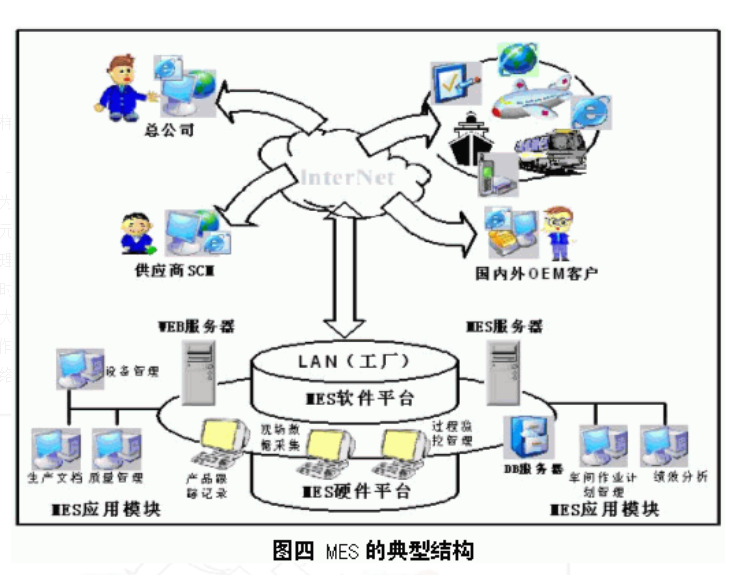

MES系統的功能:

電子看板

通過電子看板,實時反映生產現場狀況。

產能預算

為精確排產提供實時準確的數字依據。

制造追溯&產品召回

把物聯網、無線傳感技術,運用到生產過程中,使整個生產過程中的每個環節透明化,消除質量隱患。同時對每一個產品都賦予一套數字化身份,以便于產品制造過程的追溯、物料的追溯、缺陷產品的召回、人員的追溯、設備的追溯。

生產物流管理

生產中,要用到什么物料,每種物料在倉庫中還有多少,是否能滿足生產需要,每個工序領了多少,還剩下多少,是否到了領料警戒線,每到工序的半成品有多少等等都能通過MES生產物流管理模塊解決上述問題,使管理人員能掌控每個環節。

精益生產

對生產過程中的物流,把采購、倉庫、生產車間對原料物流的需求有機的結合在一起,追求無庫存高效率拉動式生產模式。

實時監控

采用同步數據采集、電子看板技術,使生產過程透明化。最大限度的利用企業的一切資源,實現準時生產,精良生產。

過程控制

在制造過程中,通過實時數據傳輸方式,對生產現場的工單、物料、員工、工序進行實時控制,使實際生產過程嚴格按規定的要求進行生產。

集成條碼&RFID操作模塊

敖維MES集成各種通用的條碼格式,可以通過本系統直接輸出條碼,不需第三方條碼軟件。

質量監控

質量管理模塊基于TQM全面質量管理的思想,對從供應商、原料到售后服務的整個產品的生產和生命周期進行質量記錄和分析,并在生產過程控制的基礎上對生產過程中的質量問題進行嚴格控制。

人員績效管理

人員的授權信息將存放在工卡或RFID標簽中,本系統將識別操作者的合法身份并完成動態授權配置。操作者的標準工時、實際工時、生產數量等生產相關信息,為企業評估人員的操作技能和薪酬提供最原始的數據。

無紙化操作

生產現場,可采用電子看板、觸摸屏等設備,代替傳統的打印紙張。

遠程管控

按集團化設計理念,采用J2EE技術架構,打通企業內部和外部難以互通窘境,為各級規模的企業提供良好的整體解決方案。

企業mes系統軟件的好處有以下幾點:

1、優化了企業的生產管理模式,強化過程管理和控制,實現精細化管理。

2、控制系統與管理系統有機結合,實現數據共享,加強了各部門的協同辦公能力,提高了工作效率

3、提高生產數據分析統計的及時性、準確性。解決信息、報表數據滯后,導致企業反映遲鈍,無法及時避免和應對錯誤。

4、為企業的產品質量檢驗提供有效、規范的管理支持。

5、建立規范的生產管理信息平臺,使企業內部現場控制層與管理層之間的信息互聯互通,以此提高企業核心競爭力。

企業上層管理者能及時、了解生產現場運行情況。不至于現場一團糟!

MES具體效益:

有形效益

1、消除紙上作業和因紙上作業所產生的相關錯誤;

2、確切掌握生產狀況,提高交貨準確度,理順物料流程,減少產能產出的時間;

3、正確掌握在制品數量,及不良品之追蹤,降低在制品成本;

4、以條形碼追蹤產品序號,收集完整資料,提高產品之服務水準;

5、及時反應品質問題,追蹤品質歷史,提高產品品質;

6、減少人工統計和手工報表,提高現場管理人員生產力;

7、上層人員對于現場的控制、溝通更容易,對于即將發生的問題和未來加工的作業監控更易;

8、對于特定的操作更容易追蹤其不良品的產生;

9、提高現場發生事件的可見度;

10、即時資訊的取得可以使規劃和排程有更佳效果;

無形效益

1、提高企業品質形象以獲取客戶信心;

2、能正確快速制定生產決策;

3、公司競爭力的提升。

核心價值

1、直接提升制造執行力(交付能力);

2、讓生產以及物流環節透明、透明、更透明;

3、盡可能地追根溯源;

4、及時、準時、實時地把握變化,隨需應變。

MES系統軟件在眾多中小型制造業得到了成功實施應用,它很好的解決了企業決策層和生產過程控制之間的信息鴻溝,滿足企業現實所需,很好的改善企業的管理機制和能力,為企業節約有型的資本和提高企業的市場競爭力。

更多MES系統 模具管理軟件 零部件MES

裝備制造MES http://www.wikiart.org.cn/hangyexinwen/665.html 電子MES