造車,一個行業,群雄新起,三分天下。

老牌車企大眾、奧迪、寶馬、奔馳、凱迪拉克等,牢牢占據燃油車市場份額。新能源汽車,群雄新起。以威馬汽車、FMC為代表的傳統車企,走高管創辦兼具“新舊”碰撞的造車企業;以小鵬、蔚來、車和家、奇點為代表的互聯網圈造車團隊;以零跑、萬向等為代表的跨界造車團隊......

針對風云變化的汽車行業,小王和小李都是微締MES制造執行管理系統的研發人員,同時,又是汽車行業的愛好者。因此,他們倆對新能源汽車領域發展,展開了一場你問我答的趣味性活動。

背景:據中國工信部、發改委等部門聯合印發的《汽車產業中長期發展規劃》中提到,新能源汽車領域的階段性目標是到2020年年產銷達到200萬輛;到2025年,新能源汽車占汽車產銷20%以上。

照此推算,從今年開始新能源汽車每年銷量要增長40%。

圍繞汽車整車配套和國際市場,在全國形成了東三省、京津地區、長三角地區、珠三角地區、華中地區、西南地區等六大零部件生產聚集地和12個國家級汽車零部件出口基地。

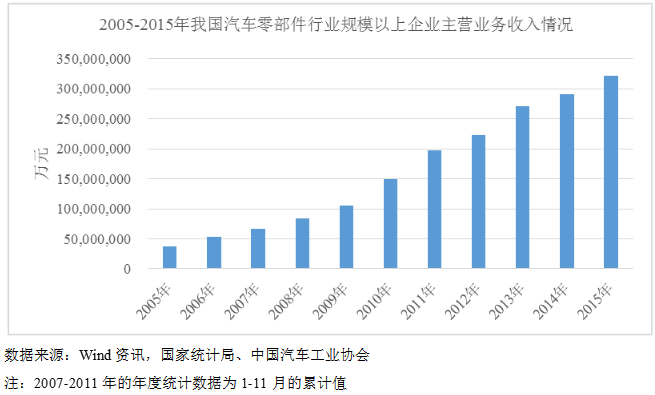

2016年中國汽車零部件規模以上企業的主營業務收入達到了3.7萬億,同比增長了14.2%。

據悉,我國汽車零部件企業的數量保守估計在10萬家以上。其中,年產值達2000萬元規模以上企業僅有約1.3萬家。從企業性質分布看,小型企業占62%,中型企業25%,大型企業9%。

就是在這種情況下,幾乎汽車所有零部件,都可以在中國制造,能夠滿足我國商用車、中高檔乘用車80%以上零部件本地化的配套需求。

你問我答環節

小王:汽車零部件是如何劃分的?它的行業配套體系是怎樣的?

小李: 汽車工業產業鏈較長,涉及的零部件眾多,按照功能可細分動力總成、底盤、電氣設備、內外飾、車身五大系統。

汽車零部件供應商并非整車制造商的附屬單位。在汽車產業鏈中,雖然整車制造商掌握著品牌影響力、銷售渠道等優勢,但整車的關鍵生產技術和工藝卻往往掌握在汽車零部件供應商手中。

因此,汽車零部件供應商對整車廠,有著至關重要的作用。而它們之間一般采取逐級供應的方式進行配套,一級供應商為整車廠商配套,二、三級供應商為一級供應商配套 。

一級供應商主要供應系統總成或模塊化零部件,如發動機總成、變速器總成、座椅系統等,可能是整車廠商的子公司或參股公司。

三級供應商主要為一級供應商配套單個產品,如變速器齒輪等,一般都是獨立供應。

小王:既然說汽車零部件對整車廠有如此的重要,那么我國汽車零部件的發展處于什么水平呢?

小李:核心零部件產品,決定著汽車品牌的競爭力。而我國在汽車零部件領域,存在著如下的問題。

首先,技術實力差距大,我國本土企業尚沒有掌握產品核心技術。零部件企業普遍實行多對少、甚至多對一供貨,而我國汽車零部件行業處于產業鏈上定價能力較弱的環節,關鍵汽車零部件領域以跨國汽車零部件供應商為主導。

其次,本土零部件企業沒有和整車同步開發的條件與機會。合資企業的產品都是在國外完成開發后,轉移到中國來生產,但我國自主品牌企業的整車開發尚處于初級階段,產品研發實力比較薄弱,對零部件研發能力的鍛煉和技術的提升還不明顯。

除此之外,我國零部件行業產品主要集中在原材料密集、勞動力密集型產品,在涉及到安全、環保、舒適性等方面的細分領域,我國自主品牌零部件企業與國外生產企業還有一定差距。

最后,大部分中國的零部件企業,在設計階段,已經知道怎樣把產品做好,但不知道這個零部件在系統中會產生哪些影響。這方面的能力是中國零部件供應商最需要重視的。

小王:看樣,我國在汽車零部件領域,同發達國家相比,還有不小的差距呀,那有什么樣的發展模式是我們可以借鑒的嗎?

小李:海外汽車強國,發展歷史悠久,各自都有一套成熟的發展模式。依靠著這種模式,不斷的延伸產業鏈,做大做強汽車零部件。如日本的雙向壟斷的零部件采購模式,形成一個雙向穩定的供貨條件;

而歐美國家多采用自由選擇的模式。這種模式以主機廠的“貨比三家”為基礎,擇優選購,這樣整車廠可以用較低的價格獲取優質的產品,而零部件供應企業則需市場保持價格與品質的競爭力。

日本雙向壟斷模式

日本汽車工業從1955年迅速發展,到1980年達到年產1104.2萬輛,超過美國成為世界第一大汽車生產國,并保持14年之久。

日本車企以相對小的企業規模生產出大量優質的汽車,正是以精益生產方式、準時生產制、零庫存以及看板管理等具有高質量的技術不可分割。

德國契約關系模式

以德國為代表的歐洲模式,是整車企業與零部件企業之間保持相互獨立的契約關系,各自獨立自由的發展,整車企業可以用圖紙向零部件企業招標,促使零部件企業按圖紙進行生產;同時零部件企業也可以自主開發新產品供整車企業選擇,實現各自的發展,并在競爭中推動汽車行業的發展。

小王:你介紹了這么多發達國家的汽車零部件生產模式,都比較籠統呀!有沒有一些具體的措施呢?比如自動化、機器人啦!

小李:現代汽車制造業的發展趨勢是大規模的精益生產。在既要滿足大規模生產,又要實現精益性,減少生產環節過程浪費的前提下。對生產現場的把握,顯得尤為重要。而MES系統是一套面向制造業生產現場管理的軟件,可以實現從訂單下達到產品完成的整個生產過程的優化管理,彌補了計劃層和控制層之間的空白,是實現智能工廠的核心。

像業界里比較知名的微締MES制造執行管理系統,已經可以實現生產過程中的透明化管理;它還有如下的特點:

現場作業管控

實時數據全局共享,消除“信息孤島”,JIT庫存管理與現場看板管理,讓車間透明化生產。

產品信息追蹤追溯

支持從客戶返修、到銷售發貨、到生產過程信息、到物料供應整個產品生命周期內的信息追溯,幫助企業實現質量問題原因的快速定位。在系統內錄入產品序列號,可查詢產品銷售去向,支持成品召回管理。

專業的條碼支持

包括編碼方案的設計、條碼標簽打印支持和條碼數據采集支持。

按需組合

客戶可根據企業自身需求,按需選擇MES的部分功能。

流程和規則靈活配置

針對不同的產品或客戶配置不同的工藝規則和流程。

標準化的對外接口

提供標準完整的數據接口與ERP及其他系統的無縫銜接。

小王:聽了你的介紹,原來MES在汽車零部件工廠,還有如此大的學問呢!希望有更多的制造企業都能用上MES系統。

上一篇:初探敏捷制造

下一篇:3D打印能否取代傳統模具制造?